一、 材料核心組成

- 橡膠基體作用是提供柔性、耐候性和加工成型性,需滿足電機工作環(huán)境的耐溫、絕緣要求,常用類型包括:

- 丁腈橡膠(NBR):耐油、耐溫,適配有油污的電機工況;

氯丁橡膠(CR):耐老化、阻燃,適合戶外或高溫電機;

- 硅橡膠(MVQ):耐高低溫、絕緣性優(yōu)異,是高端精密電機的首選基體。同時會添加硫化劑、分散劑、增塑劑等助劑,保障混煉均勻性和最終產(chǎn)品的尺寸穩(wěn)定性。

- 金屬磁粉是材料的 “磁性來源”,決定磁能積、剩磁等核心磁性能,常用類型及特點如下:

磁粉類型 核心特點 適用電機場景 鍶 / 鋇鐵氧體磁粉 成本低、耐溫性好、化學(xué)穩(wěn)定性強 家用電機、普通工業(yè)微電機 釹鐵硼稀土磁粉 磁性能優(yōu)異(磁能積是鐵氧體的 5~10 倍) 高性能精密電機、汽車微電機 鋁鎳鈷磁粉 溫度穩(wěn)定性極佳 高溫工況下的特種電機

二、 關(guān)鍵加工工藝(混煉 - 壓片 - 壓延)

- 混煉

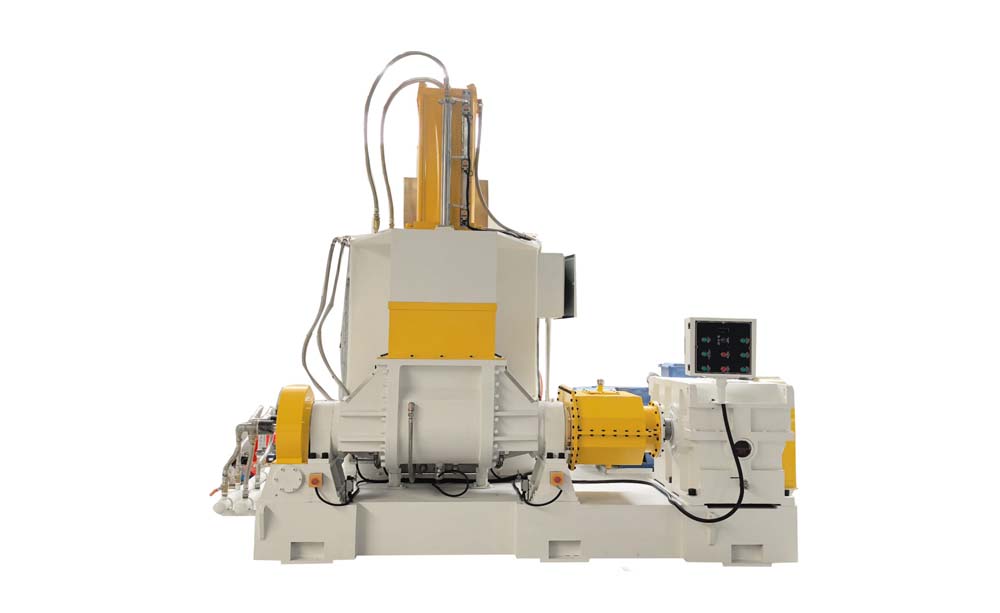

- 設(shè)備:開煉機或密煉機(橡塑行業(yè)常用設(shè)備);

- 操作:先將橡膠塑煉至軟化,再分批加入磁粉和助劑,控制混煉溫度(避免橡膠提前硫化)和時間(保障磁粉均勻分散,無團聚);

- 關(guān)鍵:磁粉填充量(質(zhì)量占比),填充量越高磁性能越強,但加工難度越大,需平衡磁性和可壓延性。

- 壓片

- 是壓延前的預(yù)成型工序,將混煉好的膠料在壓片機上壓成厚度均勻的坯料,厚度略大于最終厚度,為后續(xù)壓延留足余量。

- 壓延(核心成型工序)

- 設(shè)備:四輥壓延機(精準(zhǔn)控制厚度);

- 操作:將坯料送入壓延機輥縫,通過調(diào)節(jié)輥筒轉(zhuǎn)速、輥溫、輥縫間距,壓制出均勻薄片;

- 關(guān)鍵工藝:磁場取向處理—— 壓延過程中施加定向磁場,讓磁粉顆粒的磁疇沿磁場方向排列,可使材料剩磁提升,大幅增強磁性;

- 后處理:壓延后需進行硫化(熱硫化或微波硫化),使橡膠基體交聯(lián)固化,保證薄片的力學(xué)強度和尺寸穩(wěn)定性。

三、 在電機磁鐵中的核心應(yīng)用場景

- 微型永磁電機的定子 / 轉(zhuǎn)子磁體

- 典型場景:家電微電機(風(fēng)扇、洗衣機排水泵、空調(diào)擺葉電機)、汽車微電機(車窗升降、座椅調(diào)節(jié)、后視鏡折疊電機);

- 優(yōu)勢:超薄厚度適配電機小型化設(shè)計,柔性可貼合電機內(nèi)腔曲面,提升空間利用率。

- 電機輔助磁性部件

- 典型場景:電機磁密封環(huán)(利用磁性吸附雜質(zhì),防止進入電機內(nèi)部)、磁定位片(輔助電機轉(zhuǎn)子精準(zhǔn)定位,提升運行穩(wěn)定性);

- 優(yōu)勢:絕緣性好,不會與電機金屬部件發(fā)生短路,同時耐沖擊、不易碎裂。

- 特種薄型電機

- 典型場景:扁平電機、超薄直線電機(如筆記本電腦散熱風(fēng)扇、無人機云臺電機);

- 優(yōu)勢:可連續(xù)壓延成卷狀,實現(xiàn)規(guī)模化裁切,適配自動化生產(chǎn)線,降低電機制造成本。

四、 對比傳統(tǒng)剛性磁鐵的核心優(yōu)勢

| 特性 | 橡膠 - 金屬粉末柔性磁片 | 傳統(tǒng)剛性燒結(jié)磁鐵 |

|---|---|---|

| 成型性 | 可制成超薄片,支持曲面成型 | 厚度一般≥1mm,僅能做剛性規(guī)則形狀 |

| 加工性 | 可裁切、沖壓、彎折,適配復(fù)雜電機結(jié)構(gòu) | 脆性大,加工易碎裂,需精密磨削 |

| 成本 | 原料和加工成本低,適合批量生產(chǎn) | 稀土磁體成本高,加工工序復(fù)雜 |

| 絕緣性 | 橡膠基體絕緣,無需額外絕緣涂層 | 金屬基底需做絕緣處理,增加工序 |