可分為兩點:

一、短纖維質地輕、蓬松且易搭橋起拱,普通喂料機難以穩定輸送,強制喂料機可通過機械擠壓或推送的方式,確保物料均勻、連續地進入后續工序。

二、它還能解決短纖維因摩擦系數大、流動性差導致的喂料不暢問題,保證生產過程的穩定性和產品質量的一致性。

一、保護短纖維長度,避免過度剪切破壞

問題根源:如果短纖維與樹脂一起從主喂料口加入,需經過雙螺桿的固體輸送段、熔融段、計量段全程剪切(停留時間 3-5 分鐘),螺桿的強剪切會將纖維從初始 3-6mm 剪碎至 1mm 以下,長徑比損失超 70%,完全失去改性意義。

側喂料的作用:強制側喂料機通常在熔融段中后段 / 計量段前端加入短纖維(此時樹脂已完全熔融成粘流態),纖維在螺桿內僅經歷 1-2 分鐘的剪切混煉,長度保留率可達 60%-80%,有效維持了纖維的增強效果。

二、解決短纖維蓬松特性導致的喂料不穩定

架橋堵塞:纖維在料斗內易相互纏繞、形成 “架橋”,導致喂料時斷時續,擠出量波動大(偏差>10%),最終產品纖維含量不均,性能波動劇烈。

填充率不足:蓬松的纖維占據料斗空間,實際進料量遠低于設計值,無法滿足高填充(如 30%-50% 玻纖填充)的工藝需求。

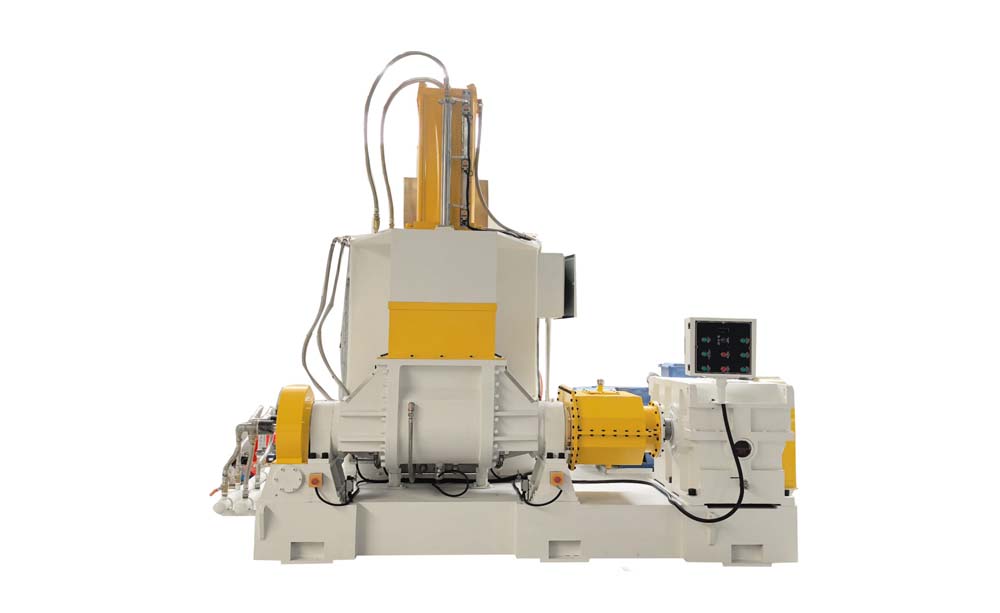

強制側喂料的優勢:側喂料機采用雙螺桿強制推送結構,通過螺桿的機械力將纖維壓實并穩定送入主機,喂料精度可達 ±2%,即使是高蓬松度的短纖維也能實現連續、均勻進料。

三、提升纖維在熔體中的分散均勻性

熔體環境更優:樹脂在熔融段已完全塑化,形成均勻的粘流態熔體,此時加入短纖維,纖維可在低粘度熔體中快速分散,減少團聚現象。

- 剪切更溫和:側喂料加入后,僅需通過計量段的弱剪切即可實現纖維與熔體的均勻混合,避免了主喂料時 “固體纖維 + 固體樹脂” 的高阻力剪切導致的纖維團聚。

四、精準控制纖維添加比例,適配高填充需求

強制喂料的精度保障:側喂料機可通過變頻電機精準控制螺桿轉速,結合失重式計量系統,實現纖維添加量的閉環控制,比例誤差≤±1%,滿足高端產品的質量要求。

工藝靈活性更高:側喂料機可獨立調節喂料速度,無需改變主機主喂料的樹脂進料量,即可快速切換不同纖維填充比例的配方,大幅提升生產效率。